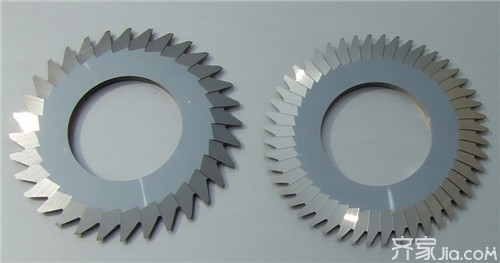

【钢材】硬质合金刀片 硬的不要不要的

硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。硬质合金具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良性能,特别是它的高硬度和耐磨性,即使在500℃的温度下也基本保持不变,在1000℃时仍有很高的硬度。

硬质合金是一种硬质化合物和金属通过特殊工艺制作而成的一种合金材料,也可以叫做钨钢。硬质合金刀片就是由钨钢为材料制成的电子行业刀片,因此也可以叫做钨钢刀片,具有高硬度、耐磨、高强度、高韧性、耐腐蚀等优点。它可以分为钨钴类刀片、钨钛钴刀片、钨钛钽钴类刀片等。对于硬质合金刀片你了解多少呢?下面我们一起来了解一下。

硬质合金刀片知识介绍

硬质合金刀片是使用硬质合金制作而成的,而硬质合金是一种合金材料,主要是又比较难以融化金属的硬质化合物,还有一些粘结金属,之后通过冶金工艺制作而成的。

因此硬质合金的硬度不仅高,还具有很好的耐磨性、韧性、耐性耐腐蚀性。尤其是硬质合金的高硬度以及耐磨性是非常实用的,即使在五百度的高温下都不会变化,在一千度的温度下硬度依然很多。

硬质合金刀片的硬度仅次于金刚石,我们都是金刚石是硬度非常好的,但是硬质合金刀片的硬度可以在900~1000℃下还能保持60HRC。硬质合金刀片还具有很好的抗弯强度,以及抗冲击韧性,以及耐腐蚀性,这些都是一般的合金刀片所没有的。

硬质合金的优点

硬质合金具有很高的硬度、强度、耐磨性和耐腐蚀性,被誉为“工业牙齿”,用于制造切削工具、刀具、钴具和耐磨零部件,广泛应用于军工、航天航空、机械加工、冶金、石油钻井、矿山工具、电子通讯、建筑等领域,伴随下游产业的发展,硬质合金市场需求不断加大。并且未来高新技术武器装备制造、尖端科学技术的进步以及核能源的快速发展,将大力提高对高技术含量和高质量稳定性的硬质合金产品的需求。

性能特点

硬度高(86~93HRA,相当于69~81HRC);

热硬性好(可达900~1000℃,保持60HRC);

耐磨性好,硬质合金刀具比高速钢切削速度高4~7倍,刀具寿命高5~80倍。制造模具、量具,寿命比合金工具钢高 20~150倍。可切削50HRC左右的硬质材料。

但硬质合金脆性大,不能进行切削加工,难以制成形状复杂的整体刀具,因而常制成不同形状的刀片,采用焊接、粘接、机械夹持等方法安装在刀体或模具体上使用。

安装硬质合金刀片注意事项

由于硬质合金材料本身的特性,因此这就决定了在具体操作的时必须做好防护措施,这样可以避免刀片掉落造成不必要的人身财产安全损失。

刀片安装的之前,我们要事先检查清扫切脚机的转动轴承上面的灰尘,还有一些杂物等等,保持轴承安装面还有切脚机上面的清洁干净。

我们检查的时候可以进行听声检查,安装刀片的时候我们用我们的右手食指把刀片小心的勾起来,然后悬在空中,我们找一个木锤轻轻地敲击刀身,然后我们去听刀身发怵的声音,如果声音是比较浊的,一般情况下刀片受到外力撞击造成裂纹或者损伤,这样就不能使用的。

刀片的运行速度一般要限制在4500转/分钟以下,因此要严禁超速运转切脚机的。

在使用硬质合金刀片切削的进行汇总,要匀速的推进需要切削的线路板,不能过猛或太迅速,不然线路板和刀刃会发生剧烈碰撞,造成刀刃损伤,严重的还有可能会发生安全事故。

编辑总结:关于硬质合金刀片的相关信息就为大家介绍到这里了,希望这篇文章对大家有所帮助。如果大家还有什么不明白的地方可以在下方给小编留言哦,我们会尽快为您解答。